内型面检测装置是如何实现测量的

关键词:内型面检测方法、光学内壁测量、内径周面

光学内型面测量系统在业内率先采用了一种称为“石英管标准内周测量法”的新测量方法。传统的光学测量仪器由于光学探头扫描镜的旋转摇摆变化,测量精度较差。此外,包含长光纤的光学单元的测量起点的时间变化(又名光学系统的波动)阻碍了测量精度。

Adamant Namiki新推出的“石英管标准内周测量法”在原理上可以解决这些问题,其优势正在被众多客户评估和采用。

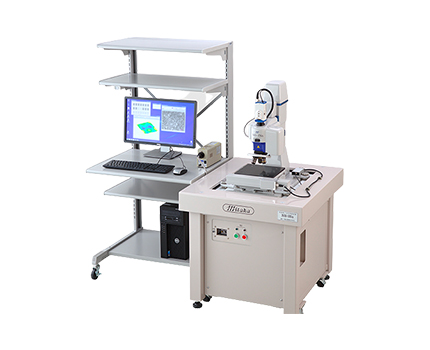

Adamant Namiki的新型可编程检测设备可在非接触式自动测量直径为 1 毫米或更大的孔的内周面,精度为 20 纳米,每部分 5 秒的高速检测。

这种光学非接触式测量机不仅可以测量内径,还可以测量真圆度、3D 形状、内表面多孔状态和内周表面粗糙度。

孔径/圆度/圆柱度/3D形状的测量示例:

为了减少气缸孔内周面的摩擦,汽车公司正在加工内周面的特殊形状,并进行自动检查3D 形状的准确性。

我们的光学内壁计量系统会在每孔 16 到 25 秒内自动测量,以帮助稳定我们客户的工艺/产品性能。

在这个例子中,实现的测量精度在 0.02μm 到 0.2μm 的范围内。

发动机缸体

动态压力轴承槽的 3D 测量示例

动压轴承内置于电机中,并使用特殊油进行润滑。

内周面微加工特殊的动压槽,通过自旋力聚集油液产生压力,实现非接触式旋转。

在我们的光学内壁计量系统中,外径为 φ0.9mm 的超精细光学旋转探头进入轴承孔,并获取内周面的 3D 轮廓数据。动态压力产生槽的精度与收集的加工精度数据一起显示在监视器上。

内表面的多孔/交叉影线测量示例:

用于烧结轴承和汽车的烧结金属导向件的内周表面具有恒定面积比的多孔凹槽,以保持佳润滑状态。

过去,这种孔隙率只能通过垂直切割轴承和导向部件并用相机观察它们,或使用显微镜来获取,但是这些方式都是破坏性的检测。

使用我们的光学内型面检测系统系统,将光学探头推进到轴承孔中,以便可以轻松测量孔的内表面,而无需垂直切割轴承,实现非破坏性检查。